ESR-Elektroschlacke-Umschmelzverfahren

Ein Elektroschlacke-Umschmelzofen ist ein Gerät, das die Wärmeenergie nutzt, die durch den Stromfluss durch hochohmige Schlacke erzeugt wird, um Metalle umzuschmelzen. Das Elektroschlacke-Umschmelzen erfolgt in der Regel unter Atmosphärendruck, je nach Bedarf können auch Vakuumanlagen für die Vakuum-Raffination konfiguriert werden.

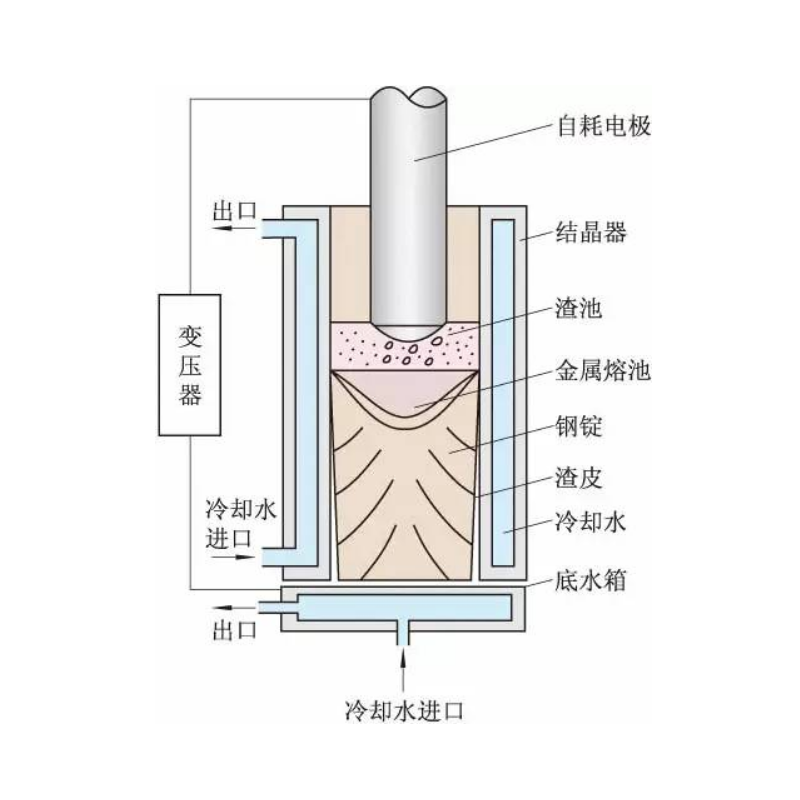

Vom Heizprinzip her ist der Elektroschlacke-Umschmelzofen ein Widerstandsschmelzofen. Beim Elektroschlacke-Umschmelzverfahren wird das untere Ende der Elektrode in geschmolzene Schlacke eingetaucht. Wenn Wechselstrom durch ein Schlackenbad mit hohem Widerstand fließt, erzeugt er eine große Wärmemenge, die die in die geschmolzene Schlacke eingetauchten Elektrodenenden zum Schmelzen bringt. Die geschmolzenen Metalltröpfchen passieren das Schlackenbecken und fallen in das Metallschmelzbecken, werden dann von einem wassergekühlten Kristallisator abgekühlt und zu Barren kondensiert. Bei diesem Prozess kommen die Metalltröpfchen vollständig mit der Hochtemperatur- und Hochalkalitätsschlacke in Kontakt, was zu einer starken metallurgischen chemischen Reaktion führt und das Metall raffiniert. Die Schlüsseltechnologie des Elektroschlacke-Umschmelzofens ist das Schlackesystem. In Elektroschlacke-Umschmelzöfen hat die Schlacke folgende Hauptfunktionen: Wärmequelle, Schutz, Formen und metallurgische Chemie. Die chemische Zusammensetzung der Schlacke hat einen erheblichen Einfluss auf die Qualität sowie die technischen und wirtschaftlichen Indikatoren von Elektroschlacke-Schmelzprodukten.

Die Eigenschaften geschmolzener Schlacke sind: (1) Sie hat einen hohen spezifischen Widerstand und kann während des Schmelzprozesses ausreichend Wärme erzeugen, um das Schmelzen, Erhitzen und Reinigen des Metalls sicherzustellen. (2) Es hat eine gewisse Alkalität, daher ist seine Desoxidations- und Entschwefelungswirkung gut. (3) Es enthält keine instabilen Oxide wie MnO, FeO usw. (4) Es verfügt über eine gute Fließfähigkeit, um einen ausreichenden konvektiven Wärmeaustausch und flüssige physikalische und chemische Reaktionen bei hohen Temperaturen sicherzustellen. (5) Es hat einen niedrigeren Schmelzpunkt, im Allgemeinen 150–250 °C niedriger als der Schmelzpunkt des geschmolzenen Metalls, wodurch die Spindel gut geformt ist. (6) Es hat einen hohen Siedepunkt, so dass es bei hohen Temperaturen nicht zu einer starken Verflüchtigung kommt.